电渣重熔(简称ESR或ESU)是一种特种冶金方法,可用于精炼各种合金结构钢、耐热钢、轴承钢、锻模钢、高温(精密、耐蚀)合金、高强度青铜以及其他铝、铜、铁、银等有色金属的合金,还可以直接生产大直径钢锭、厚板坯、中空管坯、大型柴油机曲轴、轧辊、大型齿轮、高压容器、炮管等优质铸钢件。

电渣重熔历史

1935年,美国人霍普金斯(R.K.Hopkins)进行了渣中的自耗电极熔化试验,并与1940年获得电渣熔炼专利,Kellogg 公司用来生产高速钢及高温合金。霍普金斯先生作为Kellogg 公司的技术指导,长期垄断这一技术,直到1965年该公司破产被其他公司兼并,这一技术才逐渐公之于众。

电渣重熔基本原理

电渣重熔是指在水冷结晶器中利用电流通过熔渣时产生的电阻热将金属或合金重新熔化和精炼,并顺序凝固成钢锭或铸件的一种特种冶金方法。电渣重熔熔渣是冶炼的关键,常用熔渣是以CaF2为基础,配入适当的CaO、Al2O3、MgO、SiO2等氧化物组成,可分二元、三元、直至六元渣系。

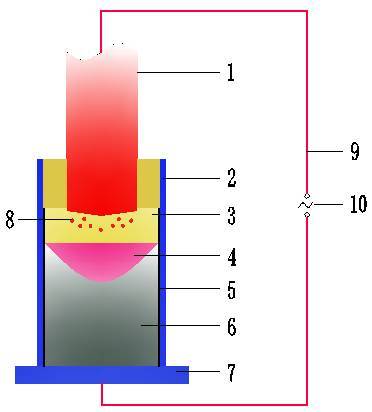

1-自耗电极;2-水冷结晶器;3-渣池;4-金属熔池;5-渣壳;6-钢锭;7-底水箱;8-金属熔滴;9-变压器;10-大电流导体

电渣重熔系统的示意图

电渣重熔技术的优越性

电渣重熔因其能获得比传统冶金更高实物质量的钢材原材料供加工生产所用,其被国防、航天等高科技领域的应用越来越广泛。

其一,性能优越:产品纯净度高、组织致密、成分均匀、表面光滑,如GCr15电渣钢制成的轴承寿命是电炉或转炉钢轴承的几倍。

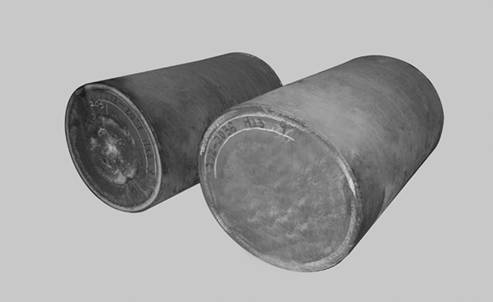

其二,生产灵活:可生产圆锭、方锭、圆管、空心管等,从几克重的假牙到几百吨的核电站用转子,航空母舰用超耐高温、耐冲击甲板。

其三,过程的可控性:过程控制参数量较少,目标参数量易达到。

电渣重熔技术的变革

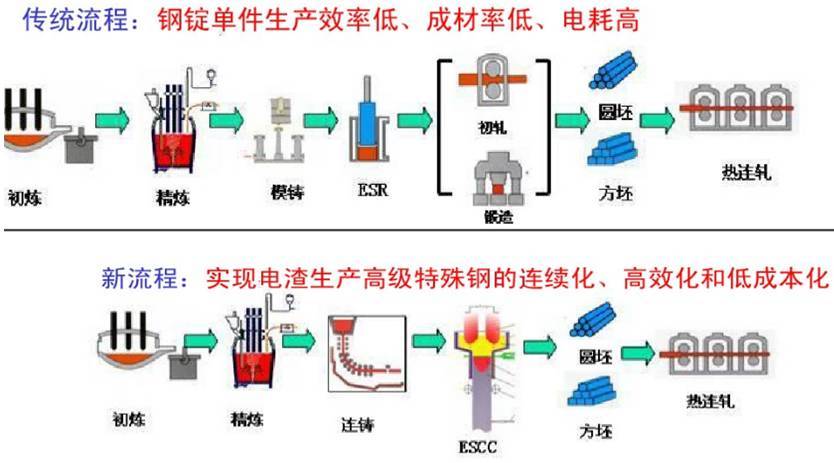

为解决电渣重熔技术电耗较高、批量少管理不便、生产效率低等局限性特点,冶金工作者也在不断的创新和完善电渣重熔技术,如电渣连铸技术:

随着市场对高品质精细钢材的需求不断增加,电渣重熔技术得到了更大的创新和发展,工艺也日渐成熟,作为一种特殊的二次精炼技术,电渣重熔已从最初的单一重熔技术发展成为一门跨行业、跨专业的新学科。

相信在不久的将来,无论是海里游的,还是天上飞的,电渣重熔技术必将得到更大更广阔的发挥空间。